Ribbed Smoked Sheet (RSS): Kompon Karet Olahan Asap untuk Ban dan Industri

Ribbed Smoked Sheet (RSS) adalah lembaran karet alam beralur yang dikeringkan dengan asap. Artikel ini membahas definisi, proses pembuatan, keunggulan, dan penggunaan RSS dalam industri, terutama pembuatan ban.

Ribbed Smoked Sheet (RSS) adalah jenis karet alam olahan yang dibuat dari getah karet segar yang dikeringkan dengan asap. Lembaran karet ini memiliki pola beralur pada permukaannya dan dikenal karena kualitasnya yang tinggi serta daya tahannya. RSS banyak digunakan sebagai bahan baku utama dalam industri ban kendaraan bermotor dan berbagai produk karet lainnya, karena sifatnya yang kuat dan elastis.

Daftar Isi

Pengertian Ribbed Smoked Sheet (RSS)

Ribbed Smoked Sheet (RSS) adalah lembaran karet alam yang dihasilkan dari proses pengolahan lateks (getah karet) melalui teknik penggumpalan dan pengasapan. Dalam bahasa Indonesia, RSS sering disebut sebagai karet lembaran asap bergaris atau karet sit aspal. Proses pengasapan memberikan warna cokelat khas dan mengawetkan karet, sehingga menghasilkan bahan karet dengan mutu tinggi. RSS diproses untuk memenuhi standar kualitas internasional, dan biasanya diklasifikasikan dalam beberapa tingkat mutu (misalnya RSS1 hingga RSS5).

RSS merupakan salah satu bentuk olahan karet alam tertua dan paling umum digunakan. Lembaran karet ini banyak dimanfaatkan sebagai bahan baku ban kendaraan bermotor (seperti ban mobil, truk, dan sepeda motor) serta berbagai produk karet industri lainnya. Kualitas mekanik yang baik membuat RSS ideal untuk produk yang membutuhkan elastisitas dan daya tahan tinggi.

Proses Pembuatan Ribbed Smoked Sheet (RSS)

Proses pembuatan RSS melibatkan beberapa tahapan utama:

- Penerimaan lateks: Getah karet segar dari pohon karet (Hevea brasiliensis) dikumpulkan. Lateks tersebut disaring untuk memisahkan kotoran atau partikel asing.

- Koagulasi: Lateks yang sudah bersih diberi bahan penggumpal (biasanya asam) sehingga berubah menjadi massa karet yang padat.

- Penggilingan dan Pembentukan Lembaran: Massa karet yang sudah padat kemudian digiling melewati rol bertekstur untuk menjadi lembaran tipis beralur. Rol tersebut memberikan pola alur pada permukaan karet.

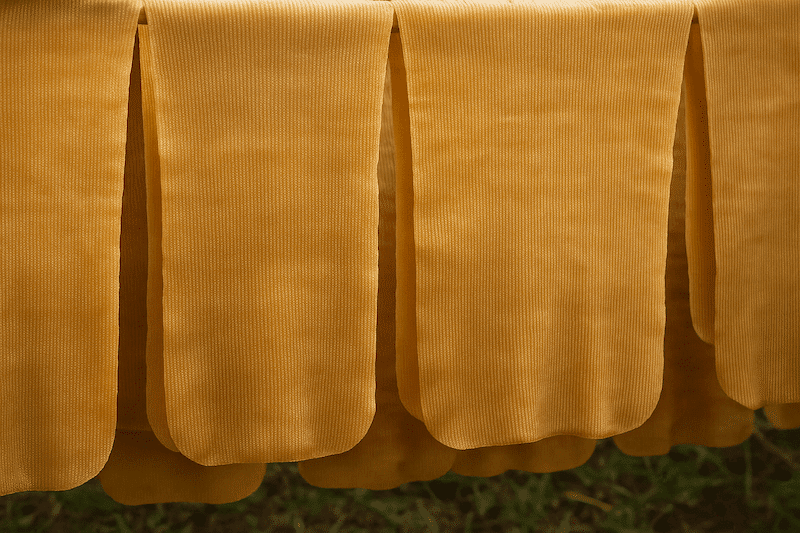

- Pengasapan: Lembaran karet tipis tersebut digantung dan dikeringkan di dalam rumah pengasapan. Asap dari pembakaran kayu atau bahan organik lainnya digunakan untuk mengeringkan karet serta memberi aroma dan warna khas.

- Pengeringan Akhir: Setelah diproses dengan asap, lembaran karet dikeringkan lebih lanjut untuk mengeluarkan sisa kelembapan. Pada akhir proses, RSS memiliki kadar air rendah dan siap dipotong serta dibundel untuk distribusi.

Setiap tahapan penting untuk menghasilkan kualitas RSS yang baik. Pengasapan tidak hanya mengeringkan karet tetapi juga membantu mengawetkan dan memperkuatnya, sehingga mengurangi risiko pertumbuhan jamur atau kerusakan lain selama penyimpanan.

Manfaat dan Keunggulan Ribbed Smoked Sheet (RSS)

RSS memiliki beberapa keunggulan dibandingkan bentuk karet olahan lainnya:

- Mutu Seragam: Lembaran RSS umumnya memiliki ketebalan dan tekstur yang konsisten, memudahkan proses pengolahan lebih lanjut. Mutu yang seragam juga berarti sifat mekanik yang dapat diprediksi.

- Daya Tahan Tinggi: Karena proses pengasapan, RSS tahan terhadap jamur, oksidasi, dan kerusakan lingkungan. Kekuatan tarik dan elastisitasnya baik, sehingga awet untuk produk yang sering tertekan atau ditekuk.

- Stabilitas Sifat Mekanik: Proses pengolahan yang ketat membuat RSS memiliki sifat yang stabil (sedikit penyusutan dan deformasi). Hal ini penting untuk produk yang membutuhkan dimensi dan elastisitas tetap.

- Mudah Disimpan: Kandungan air yang rendah dan perlakuan dengan asap membuat RSS dapat disimpan lebih lama tanpa mudah rusak. Penyimpanan dan pengiriman dalam bentuk bal juga mempermudah pengelolaan.

- Keunggulan Permukaan Beralur: Pola beralur pada lembaran RSS membantu sirkulasi udara saat proses pengeringan, sehingga kering lebih merata. Selain itu, permukaan beralur dapat meningkatkan daya lekat ketika karet ini diproses lebih lanjut, misalnya saat pembuatan ban.

Penggunaan RSS dalam Industri

RSS digunakan secara luas dalam berbagai sektor industri, terutama sebagai bahan baku karet alami untuk produk-produk berikut:

- Ban Kendaraan Bermotor: RSS adalah bahan baku utama untuk pembuatan ban mobil, truk, sepeda motor, dan kendaraan bermotor lainnya. Sifat elastis dan tahan aus dari RSS membuatnya ideal untuk telapak ban.

- Selang dan Pipa Karet: Karet RSS sering digunakan untuk membuat selang (hose) dan pipa karet yang digunakan dalam industri pertanian, otomotif, dan lain-lain. Ketahanannya terhadap tekanan dan cuaca membuatnya cocok untuk selang air, bensin, dan oli.

- Sabuk Penggerak dan Conveyor: Dalam industri berat, RSS digunakan untuk membuat sabuk karet conveyor dan sabuk penggerak mesin. Sifat kuat dan elastis dari RSS memungkinkan sabuk ini menahan beban berat dan gesekan.

- Komponen Otomotif: Beberapa suku cadang otomotif dari karet, seperti seal, gasket, dan bantalan (bushing), juga menggunakan karet RSS karena keandalannya.

- Produk Karet Konsumen: RSS juga dapat ditemukan pada produk konsumen seperti sol sepatu karet, keset, dan material karet lainnya yang memerlukan karet alam berkualitas.

- Lainnya: Selain itu, RSS digunakan dalam banyak produk karet lain seperti kabel dengan isolasi karet, karpet karet, dan pelapis karet.

Kesimpulan

RSS adalah bentuk olahan karet alam yang penting dan banyak digunakan karena mutu dan ketahanannya. Melalui proses pengasapan, RSS menjadi lembaran karet berkualitas tinggi yang tahan lama. Hal ini menjadikannya pilihan utama sebagai bahan baku ban kendaraan bermotor dan berbagai produk industri karet lainnya. Dengan memahami pengertian, proses pembuatan, dan keunggulan RSS, kita dapat menghargai peran pentingnya dalam berbagai produk karet yang kita gunakan sehari-hari.

Untuk solusi karet berkualitas tinggi dan dapat disesuaikan dengan kebutuhan teknis Anda, percayakan pada penyedia terpercaya Kobe Global International, yang telah berpengalaman sejak 1988. Klik untuk info selengkapnya mengenai Karet Kompon.